Ремонт термоэлектрических преобразователей

Осмотр термоэлектрических преобразователей

Термопреобразователь разбирают на отдельные части, очищают их от грязи и тщательно осматривают с целью выяснения состояния термоэлектродов и их рабочего конца, зажимов на вкладыше головки и самого вкладыша, керамического изоляционного вкладыша (стаканчика) для рабочего конца термопары, защитной трубки.

Схема термоэлектрического преобразователя.

При осмотре термопар, у которых термоэлектроды изготовлены из неблагородных металлов или сплавов (медь, копель, хромель, алюмель и др.), проверяют отсутствие поперечных трещин, которые иногда появляются в результате длительной работы термопреобразователя при высоких для термоэлектродов температурах или вследствие частых попеременных изменений температуры исследуемой среды.

Появление трещин в термоэлектродах может быть также следствием механических напряжений от неправильного нормирования термопреобразователя. Так, применение двухканальных изоляторов при толстых термоэлектродах часто приводит к выходу термопреобразователей из строя. Недопустимо, чтобы термопара, особенно изготовленная из толстых термоэлектродов, своим рабочим концом упиралась в дно защитной трубки или изоляционного керамического вкладыша (стаканчика).

При внешнем осмотре термопар, термоэлектроды которых изготовляются из благородных металлов или сплавов (платина, платинородий и др.), проверяют отсутствие на поверхности «пересечек» — мелких углублений (как от удара ножом). При их обнаружении термоэлектроды в местах, где замечены «пересечки», разрывают и сваривают

Отжиг термопар из благородных металлов

В эксплуатационных условиях при очень высоких температурах всегда удается защитить платинородиевые и платиновые термоэлектроды от воздействия на них восстановительной газовой среды (водород, оксид углерода, углеводороды), агрессивных газовых сред (углекислота) в присутствии паров оксидов железа, магния и кремния. Кремний, присутствующий почти во всех керамических материалах, представляет собой наибольшую угрозу для платинородий-платановых термопреобразователей. Термоэлектроды этих термопреобразователей легко его поглощают с образованием силицида платины. Происходит изменение термо-ЭДС, уменьшается механическая прочность термоэлектродов, иногда они полностью разрушаются в связи с возникшей хрупкостью. Неблагоприятное влияние оказывает присутствие угольных материалов, например графита, так как в них есть примеси кремнезема, который при высоких температурах в контакте с углем легко восстанавливается с выделением кремния.

Для удаления загрязняющих веществ из термоэлектродов благородных металлов или сплавов гермопары подвергают отжигу (прокаливанию) в течение 30-60 мин электрическим током на воздухе. Для этого термоэлектроды освобождают от изоляторов и подвешивают на 2-х штативах, после чего обезжиривают при помощи тампона, смоченного чистым этиловым спиртом (1 г спирта на каждый чувствительный элемент). Свободные концы термоэлектродов подключают к электрической сети напряжением 220 В или 127 В частотой 50 Гц. Ток, необходимый для отжига, регулируют посредством регулятора напряжения и контролируют по показаниям амперметра.

Чувствительные элементы термопреобразователей с градуировочной характеристикой ПП (платинородий — платина) с термоэлектродами диаметром 0,5 мм отжигают при токе 10-10,5 А [температура (1150 + 50)°С], чувствительные элементы с градуировочной характеристикой типа ПР-30/6 [платинородий (30 %) – платинородий (6 %)] отжигают при токе 11,5-12 А [температура (1450±50) °С].

Во время отжига термоэлектроды промывают бурой. Для этого на жестяную или какую-либо другую пластинку насыпают буру и затем пластинку передвигают вдоль нагретого термоэлектрода таким образом, чтобы он был погружен в буру (не забывать об электропроводности пластинки). Достаточно 3-4 раза провести пластинкой с бурой вдоль термоэлектрода, чтобы платинородий и платина были чистыми, без поверхностных загрязнений.

Может быть рекомендован и иной способ: по раскаленному термоэлектроду сплавляют каплю буры, давая этой капле свободно скатываться.

По окончании отжига ток плавно уменьшают до нулевого значения в течение 60 с.

После очистки оставшуюся на термоэлектродах буру удаляют: крупные капли — механически, а слабые остатки — промывкой в дистиллированной воде. Затем термопару вновь отжигают. Иногда промывки бурой и отжига бывает недостаточно, так как термоэлектроды все же остаются жесткими. Это указывает на то, что платина впитала кремний или другие несгорающие элементы и необходима очистка на аффинажном заводе, куда и направляют термоэлектроды. Так же поступают, если на термоэлектродах остаются поверхностные загрязнения.

Проверка однородности термоэлектродов

При практическом использовании термопреобразователя всегда обнаруживается некоторая разница температур вдоль длины его термоэлектродов. Рабочий конец термопреобразовате обычно располагается в зоне наивысшей температуры: например, в центре дымохода. Если перемещать некий измеритель температуры, например рабочий конец термопреобразователя (подключенный к другому милливольтметру), вдоль термоэлектродов первого термопреобразователя в направлении от рабочего к свободным концам, то будет отмечаться уменьшение температуры по мере удаления от центра дымохода к его стенкам.

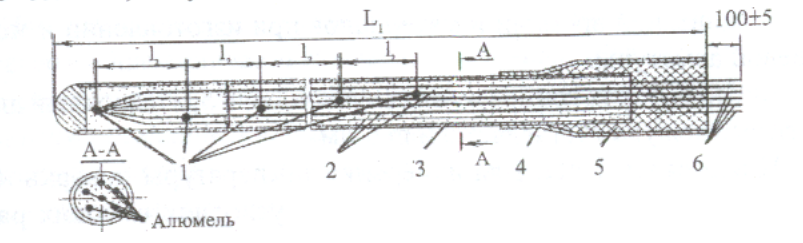

Многозонная кабельная термопара: 1 -рабочие спаи; 2-термоэлектроды; 3 – оболочка; 4 – втулка; 5 – герметик; 6 – выводы термоэлектродов.

Каждый из термоэлектродов по длине обычно обладает неоднородностью (негомогенностью) — сказываются не значительное различие в составе сплава, наклеп, механические напряжения, местное загрязнение и т. п.

В результате неравномерного распределения температуры вдоль термоэлектродов и их неоднородности в термоэлектрической цепи возникают присущие точкам неоднородности термоэлектродов собственные термо-ЭДС, часть которых суммируется, часть вычитается, но все это приводит к искажению результата измерения температуры.

С целью уменьшения влияния неоднородности каждый термоэлектрод термопар из благородных металлов, особенно образцовых, после отжига проверяют на однородность.

Для этого выпрямленный проверяемый термоэлектрод вводят в не включенную небольшую трубчатую электропечь, способную при нагревании создавать местное тепловое поле. К положительному термоэлектроду присоединяют отрицательный зажим чувствительного нулевого гальванометра, к положительному зажиму этого гальванометра подключают положительный зажим источника регулируемого напряжения (ИРН), а к отрицательному зажиму ИРН — отрицательный термоэлектрод термопары. Такое включение ИРН дает возможность скомпенсировать (уравновесить) термо-ЭДС термопары напряжением от ИРН. Чтобы не повредить чувствительный нулевой гальванометр, сперва вместо него включают более грубый нулевой гальванометр, производят компенсацию термо-ЭДС, затем меняют местами нулевые гальванометры и выполняют окончательную компенсацию термо-ЭДС, используя реостаты плавного регулирования ИРН и чувствительный нулевой гальванометр.

Включают электропечь, создают местный прогрев исследуемого термоэлектрода и медленно протягивают его через печь по всей его длине. При однородности металла или сплава термоэлектрода указатель нулевого гальванометра будет находиться на нулевой отметке. В случае же неоднородности термоэлектродной проволоки указатель нулевого гальванометра отклонится влево или вправо от нулевой отметки. Неоднородный участок термоэлектрода вырезают, концы сваривают и спай проверяют на однородность.

При наличии незначительной неоднородности, когда дополнительная термо-ЭДС не превышает половины допускаемой погрешности для термо-ЭДС данной пары, участок термоэлектрода не вырезают и с указанной неоднородностью не считаются.

Подготовка термоэлектродов к сварке

Если позволяет длина оставшихся несгоревшими термоэлектродов, вместо разрушенного рабочего конца изготавливают новый.

Если имеется возможность изготовить термопару из новых термоэлектродов, самым тщательным образом проверяют соответствие материала термоэлектродов изготавливаемому термопреобразователю, чтобы убедиться в его качественности.

Для этого на основании нормативных документов устанавливают род материала, его техническую характеристику, результаты испытания материала ОТК (отделом технического контроля) завода-изготовителя. При соответствии этих данных техническим требованиям материал может быть использован; в противном случае его подвергают испытаниям.

Для проверки однородности от бухты материала отрезают кусок термоэлектрода длиной, превышающей необходимую для изготовления термопреобразователя, после чего с помощью зажимов к концам термоэлектрода подключают короткие медные соединительные провода. Зажимы опускают в теплоизоляционные сосуды с тающим льдом (0°С) и определяют однородность материала термоэлектрода.

Для определения рода материала и его класса от бухты отрезают около 0,5 м термоэлектрода и сваривают его с таким же куском платиновой проволоки марки «Экстра». Рабочий конец полученной термопары помещают в паровой термостат с температурой 100°С, а свободные концы отводят в теплоизоляционные сосуды с тающим льдом (0°С) и соединяют медными проводами с потенциометром. По термо-ЭДС, развиваемой термопарой, определяют род и класс материала (табл. 1).

По внешнему виду хромель от алюмеля отличается незначительно, однако хромель более тверд, чем алюмель, что легко определяется при изгибании, и, кроме того, алюмель магнитен в отличие от немагнитного хромеля.

Удовлетворяющий техническим требованиям материал разрезают на куски соответствующей длины и сваривают из них термопару.

При нарезке длина термоэлектрода должна быть несколько большей, чем необходимо для размещения в арматуре: это нужно для закрепления концов термоэлектродов в зажимах головки термопреобразователя.

Сварка термопар в электрической дуге

При изготовлении термопреобразователей со стандартными градуировочными характеристиками материал обоих термоэлектродов подбирают обязательно одного класса. В этом случае, например, хромелевый термоэлектрод, принадлежащий к I классу, в паре с алюмелевым термоэлектродом также I класса образует термопару с такой же термо-ЭДС, как пары из хромелевого и алюмелевого термоэлектродов II. III или IV классов (табл. 1).

Наиболее часто для сварки платинородиевых, платиновых, медных, железных и копелевых термоэлектродов используется электрическая дуга переменного тока от сети напряжением 24 В. Указанное напряжение получают от трансформатора 220/12 В, мощностью 500 Вт, соединив вторичные обмотки трансформатора последовательно (сняв предварительно кожух). Для этой цели подходит котельный трансформатор.

Установка, приведенная на рис. 1, пригодна не только для сварки термопар, но может быть применена и для восстановительного прокаливания (отжига) термопар из благородных металлов.

Схемы переключения вторичной обмотки трансформатора с 12 на 24 В приведены рис. 2

При сварке в электрической дуге свариваемые термоэлектроды из неблагородных металлов на одном конце скручивают, а на другом — соединяют с одним из зажимов вторичной обмотки, а ко второму зажиму подключают графитовый электрод; затем графитовый электрод приближают к месту скрутки. Образовавшаяся электрическая дуга расплавляет металл. При достижении надежной сварки, графитовый электрод быстро удаляют.

Платинородий- платиновые термопары сваривают непосредственно в пламени зажженной электрической дуги, не касаясь термоэлектродами графитовых электродов (во избежание науглероживания термоэлектродов). Установка для сварки на постоянном токе приведена на рис. 3

Скрутку термоэлектродов из неблагородных металлов перед сваркой посыпают бурой с песком. При сварке платинородий-платиновых термоэлектродов посыпки бурой не требуется, однако с бурой сварка идет быстрее.

Во время сварки применяют защитные очки для предохранения глаз от яркого свечения электрической дуги.

Длительный ток короткого замыкания нагревает обмотки трансформатора до обугливания изоляции, что приводит к перегоранию проволочной обмотки. Поэтому первичную обмотку трансформатора защищают плавким предохранителем так, чтобы при перегрузке он перегорал, размыкая сеть питания трансформатора.

Обычно на электрической дуге наблюдается падение напряжения около 30 В. Поэтому при непосредственном включении сварочного устройства в сеть постоянного или переменного тока 220 В (рис. 1) полезно используется лишь небольшая часть потребляемой устройством электрической энергии. Остальная электрическая мощность превращается в непроизводительную теплоту, выделяемую проволокой реостата.

Неэкономичность работы установки при непосредственном включении электрической дуги в осветительную сеть очевидна, но ввиду удобства этот метод находит применение при сварке платинородий-платиновых термопар.

Сварку в шарик платинородий-платиновых термопар производят в электрической дуге с углями диаметром 8-15 мм. Нарезанные термоэлектроды соединяют веревочной скруткой и конец сваривают. После сварки термоэлектроды раскручивают и место сварки осматривают. При сварке не должно образоваться «шейки» около шарика. В случае ее обнаружения при осмотре невооруженным глазом термоэлектроды сваривают заново.

Сварка термопар из неблагородных металлов в соляном электросварочном аппарате

Установка для сварки в хлористом барии приведена на рис. 4

- Нарезанные термоэлектроды, в соответствии с их классом, подбирают в пары и концы их, предназначенные для сварки, тщательно очищают от оксидов на длине 25-30 мм механическим путем или травлением в растворе состава: 49% HN03, 49% НСl и 2% СиСl2.

- Производят травление термоэлектродов в вытяжном шкафу. После травления термоэлектроды промывают сначала в горячей, а затем в холодной проточной воде.

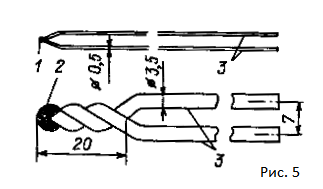

- Очищенные рабочие концы парных термоэлектродов соединяют: хромель — алюмель, хромель — копель, железо — копель диаметром 3-3,2 мм — веревочной скруткой; хромель — алюмель, хромель — копель, железо — копель, медь —копель диаметром до 1,5 мм — телеграфной скруткой, причем алюмель и копель окручивают вокруг хромеля, железа или меди. Вид рабочих концов термопар после их сварки приведен на рис. 5

- Производят сварку зачищенных и скрученных термоэлектродов в соляном электросварочном аппарате. Солью служит химически чистый хлористый барий.

Сварочный аппарат (рис. 5) подготавливают к работе следующим образом: в керамический стакан на 2/3 его высоты засыпают угольную крупку марки УК1. В насыпанную угольную крупку погружают графитовый или угольный тигель на 2/3 его высоты. После установки тигля в него засыпают соль — хлористый барий и пропускают через него электрический ток, отчего хлористый барий плавится.

Ток выключают и скрутку термоэлектродов погружают в расплавленную соль на глубину около 15 мм, после чего ток опять включают и рабочий конец термопреобразователя для его оплавления плавно поднимают к поверхности расплавленной соли. Когда на свариваемом конце образуется крупная капля расплавленного металла, одновременно выключают ток и сваренный конец погружают в соль на глубину 15 мм, где выдерживают в течение 2-5 с, после чего быстро переносят в ванну с проточной холодной водой, и прилипшая соль отскакивает. Затем тщательно удаляют остатки флюса, после чего место сварки вновь промывают, но уже в горячей воде (60-80°С).

Как показывает опыт, при плохой очистке рабочего конца термопары от флюса срок ее службы значительно сокращается.

Сварка термопар в угольном порошке

Особо равномерные спаи получают при сварке термопар в угольном или антрацитовом порошке. Это устройство (рис. 6) может быть использовано также для нагревания обычных паяльников. В качестве электродного наполнителя используют дробленые остатки угольных щеток от электромашин или зерна антрацита размером 1-2 мм.

На переменном токе сварку производить довольно трудно, поэтому при наличии постоянного тока ему отдают предпочтение.

Сварка термопар на ацетиленовой горелке

Термопары из неблагородных металлов и сплавов хорошо свариваются на ацетиленовой горелке под слоем буры и песка. Для этого на рабочий конец насыпают буру, скрутку вводят в пламя горелки и прогревают. После того как бура расплавится и зальет место сварки, рабочий конец выводят из пламени горелки и погружают в кварцевый песок.

При этом рабочий конец покрывают тонким слоем шлка, что способствует хорошей сварке. Затем рабочий конец вновь вносят в пламя горелки и производят сварку, после чего неостывший еще спай погружают в воду и бура легко поддается отделению от термоэлектродов.

Армирование термоэлектродов

Качественные показатели изоляции термоэлектродов друг от друга и от защитной трубки имеют важное значение для всех видов термопреобразователей, работающих при температурах 1200-1300 °С. Изменение электрической проводимости изоляционных материалов при таких температурах может вызвать замыкание термоэлектродов, что приведет к погрешностям при определении температуры. Если термопреобразователь расположен в электропечи, где из-за электропроводимости футеровки имеется утечка тока, то это может вообще исказить результаты измерения. Например, при определении градуировочной характеристики образцовых термопреобразователей уже при нагреве до 1000°С приходится избегать соприкосновения оболочки термопреобразователя с жаровой трубой печи.

С этих позиций достаточно высоким требованиям удовлетворяют для термопар с градуировочной характеристикой ПР-30/6 (платинородий 30% — платинородий 6%) изоляционные двухканальные трубки из оксида алюминия, для термопар с градуировочной характеристикой ПП (платинородий — платина) до 1200 °С — трубка из пирометрического фарфора или оксида алюминия, выше 1200 С — из оксида алюминия. Диаметр трубок – 3-5 мм, длина – 300-50 мм, диаметр каналов – не менее 0,9 мм. В один и тот же канал следует помещать термоэлектроды только одного типа.

Для предохранения платиновых термоэлектродов от загрязнения родием изоляционные трубки, ранее применявшиеся для изоляции платинородий-платиновых или платинородиевых термопар, предварительно обрабатывают: протравливают в горячей «царской водке», промывают дистиллированной водой и прокаливают при 1200°С.

Термоэлектроды с градуировочной характеристикой ХА (хромель — алюмель) и ХК (хромель — копель) изолируют короткими одноканальными керамическими бусами, например из огнеупорного фарфора с повышенным содержанием глинозема (пирометрического фарфора). Термопары специального назначения армируют особой изоляцией. Так, термопару типа хромель — алюмель для алюминиевых сплавов изолируют асбестом, надеваемым на термоэлектроды в виде чулка из асбестового шнура.

Термоэлектроды термопреобразователя, отремонтированного или изготовленного одним из приведенных способов сварки, изолируют друг от друга и присоединяют к зажимам вкладыша головки. У ремонтируемых термопреобразователей зажимы и их винты до сборки тщательно очищают от грязи и оксидов.

Собранный термопреобразователь, без наружной защитной трубки и головки, поступает на поверку с целью выяснения пригодности его к эксплуатации.

Ремонт защитных трубок

Защитные трубки предохраняют термоэлектроды от воздействия окружающей среды, т. е. от вредных для них газов или паров металлов, а также от воздействия высокой температуры среды. Чтобы измерение вообще можно было осуществить, защитная трубка должна быть изготовлена из достаточно прочного и химически стойкого материала. Наиболее часто защитные трубки изготовляются из пирометрического фарфора, кварцевого стекла и металла (железо, жаростойкие стали).

Ремонт разрушенных или поврежденных фарфоровых или кварцевых защитных трубок сводится к их замене и ниже не рассматривается, а ремонт металлических трубок — к заварке поврежденных мест.

Металлические защитные трубки очищают от ржавчины, грязи и масла, после чего поврежденные места заваривают на электрическом сварочном аппарате.

При заварке поврежденных мест или сварке защитных трубок из стали марки Ст.З применяют электроды типов 1512 с тонким покрытием.

При заварке поврежденных мест или сварке защитных трубок из кислотостойкой жаропрочной и жаростойкой стали применяют электроды с толстым покрытием.

Силу тока при сварке и диаметр электродов выбирают по данным, приведенным ниже:

Толщина стенки свариваемой трубки

арматуры, мм 1 2 3 4-5

Сила тока, А 35-45 60-70 80-120 100-120

Диаметр электродов, мм …. 2 2-3 3-4 4

Нижние пределы силы тока и диаметров электродов относятся к более тонким деталям, привариваемым к основной защитной трубке (приварка заплат, дна трубки, наращивание трубки); верхние пределы относятся к более массивным привариваемым деталям (фланцы, штуцера).

При сварке деталей толщиной более 3 мм на постояном токе к ним присоединяют зажим, имеющий обозначение « + », а к электроду — зажим со знаком «— », т. е. сварка происходит при прямой полярности.

Сварку тонких изделий (толщина материала менее 3 мм) ведут, присоединив зажим « + » к электроду, а « —» к детали, т. е. сварку производят при обратной полярности.

До приваривания к защитной трубке толщиной до 2 мм штуцер нагревают до температуры 250-300°С.

Во избежание прожогов тонкостенных деталей электрическую дугу задерживают на более массивных деталях: например, при сварке штуцера с трубкой дугу задерживают на штуцере.

Высокую жаростойкость сообщает стальным трубкам алитирование, т. е. поверхностное насыщение трубки алюминием. Процесс алитирования ведут, например, путем нагрева трубки в алюминиевом порошке, смешанном оксидом алюминия, в присутствии хлористого аммония при температуре около 1000°С.

Образующийся на поверхности трубки слой твердого раствора алюминия в стали имеет поверхностную жаростойкую пленку А1203, но при длительных нагревах, свыше 900°С, алюминий диффундирует в толщу трубки.

Защитные трубки термопреобразователей подвергают гидравлическому испытанию. Испытательное давление создают гидравлическим прессом и подают внутрь защитной трубки.

Испытательное давление различно: 0,5 МПа (5 кгс/см2) – для термопреобразователей без штуцера и 6 МПа (60 кгс/см2) — со штуцером.

Для крепления фарфоровых защитных трубок платинородий-платиновых термопар в арматуре применяют огнеупорную замазку следующего состава (в массовых частях): сухая глина — 500, шамот молотый — 400, полевой шпат молотый — 100 и жидкое стекло до желаемой густоты.

При изготовлении замазки глина, шамот и полевой шпат должны быть высушены, смешаны, мелко растерты и просеяны через сито, имеющее 900 отверстий на 1 см2.

Полученный порошок при употреблении растирают в жидком стекле.

Сушку замазки производят на воздухе в течение 48 ч.

Такая замазка выдерживает нагревание до 800°С.

Сборка термопреобразователей

Закончив изготовление, ремонт и проверку частей, приступают к сборке всего термопреобразователя.

При этом производят следующие операции:

- тщательно очищают внутреннюю часть защитной трубки от заусениц, грязи и металлических опилок, чтобы изолированная термопара легко вкладывалась в трубку, а посторонние тела не замыкали термоэлектродов и не способствовали их засорению оксидами металлов;

- после этого прокаливают трубку для выжигания остатков смазки, наличие которой может привести к науглероживанию термоэлектродов и выходу их из строя;

- для изоляции рабочего конца термопары в защитную трубку вкладывают специальный фарфоровый или шамотный вкладыш (стаканчик);

- добиваются, чтобы термопара не упиралась своим рабочим концом во вкладыш, так как при нагревании может возникнуть механическое напряжение, которое приведет термопару к разрушению;

- головку термопреобразователя снабжают прокладкой под крышку и наполнителем сальника;

- при подключении термоэлектродов к вкладышу головки соблюдают полярность термоэлектродов;

- на головках готовых термопреобразователей выбивают: условное обозначение термопреобразователя, обозначение градуировочной характеристики термопреобразователя, рабочую температуру при длительном применении, предельное допускаемое давление измеряемой среды; год и месяц ремонта.